Biogasanlagen - Behälter in Ortbetonbauweise

Schal- und Betonarbeiten der Wände

Betonbehälter als hochstehende Zylinder werden in der Regel in einer Schalung ohne Schalungsanker hergestellt. Innen- und Außenschalungen sind freistehend und nicht miteinander verbunden. Höhen von 4,0 m bis 7,0 m sind die Regel [1].

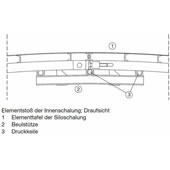

Für diese Spezialaufgaben haben die Schalungshersteller Systemschalungen entwickelt, z. B. aus für den ideellen Kreis gerundeten Stahlschalungselementen, die für verschiedene Durchmesser geeignet sind. Die Schalung ist flexibel an Wanddicken zwischen 0,15 m bis 0,20 m anpassbar. Für kleine Behälter werden reine Handschalungen eingesetzt, für sehr große Behälter gibt es großflächige Silotafeln in Breiten von 3,14 m und Höhen von 2,0 m und 1,0 m. Diese Kranschalungen sind bei Durchmessern bis 20,0 m einsetzbar.

Alle schalungsankerfreien Rundschalungen müssen radial, d. h. kreisumlaufend betoniert und verdichtet werden. Ein lagenweiser Einbau in Lagen von maximal 0,5 m ist einzuhalten. Je nach Durchmesser beträgt die Füllgeschwindigkeit 2,0 m/h bis 1,2 m/h.

In der Innenschalung entstehen Ringdruckkräfte, in der Außenschalung Ringzugkräfte.

Bei größeren Wandhöhen sind Maßnahmen zu treffen, die ein Entmischen des Betons beim Einbringen verhindern. Bei Fallhöhen über 2 m sollte der Beton in jedem Fall durch Fallrohre bzw. Schläuche geführt werden. Für den Wandfuß ist ggf. eine sogenannte Anschlussmischung mit einem erhöhten Zementgehalt und/oder verringertem Größtkorn einzubringen [2]. Der Beton ist regelgerecht zu verdichten und nachzubehandeln [3].

Aufbringen der Wärmedämmung

Das Substrat in Fermentern – teilweise auch in den Nachgärern – muss aufgeheizt werden, um den Bakterien ideale Umgebungsbedingungen zu bieten. Die dafür erforderlichen Heizkabel bzw. Heizrohre können in der Wand und/oder in der Bodenplatte einbetoniert werden oder frei vor der Wand befestigt werden. Die frei liegenden Rohre sind einfacher zu montieren und vereinfachen die Betonierarbeiten.

Um Wärmeverluste so gering wie möglich zu halten und die Wand- bzw. Bodenkonstruktion vor zu großen Temperaturdifferenzen zu schützen, werden die Prozessbehälter wärmegedämmt. Die Wärmedämmung kann außen oder innen angebracht werden.

Werden die Wärmedämmplatten unter dem Betonboden immer vor dem Betonieren verlegt, ist es bei der Wand möglich, die Wärmedämmplatten nachträglich nach dem Ausschalen aufzukleben oder vor dem Betonieren in der Schalung zu befestigen und dann einzubetonieren. Bei den letztgenannten Verfahren ist zu berücksichtigen:

- Das Anbringen von planebenen Wärmedämmplatten auf der gekrümmten Schalung ist aufwendig. Ggf. sind gekrümmte Wärmedämmplatten zu verwenden.

- Die Wärmedämmplatten verhindern nach dem Ausschalen die Kontrolle des Betons auf Einbau- und Verdichtungsfehler.

- Der wasserundurchlässige Anschluss der häufig vorgeschriebenen Folienwanne an der Außenseite der Behälterwand erfordert besondere Aufmerksamkeit.

- Die Wärmedämmplatten müssen im Beton verankert werden, um ein späteres Ablösen zu verhindern.

- Die Wärmedämmplatten sind für die betreffende Wandseite eine hervorragende Nachbehandlung.

Einfacher und vermutlich wirtschaftlicher ist das nachträgliche Anbringen der Wärmedämmplatten an der Wandaußenseite.

[1] Peter Grupp: Schalungsatlas - Schalungssysteme und Einsatz in der Praxis. Verlag Bau+technik GmbH, Düsseldorf 2009

[2] Zement-Merkblatt B 7 "Bereiten und Verarbeiten von Beton"

[3] Zement-Merkblatt B8 „Nachbehandlung von Beton“

Ausführliche Informationen zum Thema gibt das Buch „Planungshilfe Biogasanlagen aus Beton".