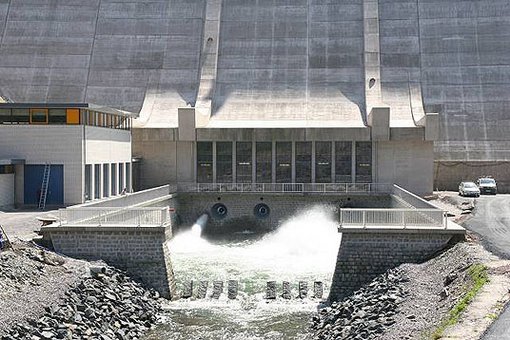

Trinkwassertalsperre Leibis/Lichte in Thüringen

Bauherr

Thüringer Fernwasserversorgung

Projektbeteiligte

Hydroprojekt Ingenieurgesellschaft mbH, Weimar (Planer); Lahmeyer International GmbH, Bad Vilbel (Überwacher); Bilfinger Berger AG Ingenieurbau (Ausführung); Oevermann GmbH & Co.KG (Ausführung); Bickard Bau AG (Ausführung); Max Bögl Bauunternehmung GmbH & Co.KG (Ausführung); Lafarge Zement GmbH, Oberursel (Zement)

Jahr

2005

Ort

Lichtetal

Konstruktionsmerkmale

Gewichtsstaumauer mit gerader Mauerachse; Betonmauer in Blockbauweise

Besonderheiten

zweithöchste Staumauer in Deutschland

Beschreibung

Die Talsperre wurde als Gewichtsstaumauer mit gerader Mauerachse errichtet. Der Grundriss ist in 35 nebeneinander stehende, in der Regel 10 m breite Betonfelder unterteilt, die sich vergleichbar einer Bücherreihe darstellen und sich jedes "Buch" wiederum in einzelne Betonierblöcke untergliedert.

Für die gesamte Staumauer mussten ca. 1.000 solcher Blöcke mit einer Größe von durchschnittlich 620 m³ jeweils in einem Zuge betoniert werden. Die Abdichtung der Felder erfolgte mit innenliegenden, umlaufenden Kunststofffugenbändern.

In der Mauer sind parallel zur Wasserseite 3 Kontrollgänge für Inspektionszwecke vorgesehen. Durch einen im Untergrund eingebrachten Dichtungsschleier wird die Unter- und Umläufigkeit verringert. Die Hochwasserentlastung erfolgt als so genannter Schanzenüberfall über den Mauerrücken in das Tosbecken.

Den Grundablass zur Wildbettabgabe und Entleerung der Talsperre bilden 3 Stahlrohre mit einer Abflussleistung von je 11 m³/s. Die Rohwasserentnahme kann zur Qualitätssicherung über 5 höhenmäßig gestaffelte und in die Mauer integrierte Entnahmeeinrichtungen erfolgen.

Beton

Bei dem Bauwerk wurden fünf verschiedene Betonsorten verwendet, die jeweils anders zusammengesetzt sind. Jeweils 108 Blöcke wurden dabei aus dem sogenannten Kernbeton hergestellt. Diese Blöcke sind nur von anderen Blöcken umgeben. Für weitere 140 Blöcke, welche direkten Kontakt mit dem Untergrund haben, wurde Sohlen- bzw. Sohlenfeinbeton verwendet. Die übrigen Blöcke wurden aus Vorsatzbeton hergestellt. Für die Fugen verwendete man Arbeitsfugenbeton.

Der für die Mauer einzubauende Beton wurde von einer baustelleneigenen Mischanlage hergestellt. Die unterschiedlichen Betonsorten wurden in zwei Doppelwellenmischern mit einer Stundenleistung von 240 m³ hergestellt.

Zur Erreichung der geforderten Betonqualität wurde auf eine genaue Dosierung der einzelnen Ausgangsstoffe geachtet. Besonderheit und wichtiges Kriterium der Massenbetonherstellung ist die Temperaturentwicklung der Betone vom Mischen über den Einbau bis zur Nachbehandlung. Für die notwendige Frischbetontemperatur beim Einbau wurde aus einer der größten Eisfabriken Europas Scherbeneis zur Temperaturregelung dem Anmachwasser beigegeben.

Durch spezielle Kipperfahrzeuge und den Kabelkran wurde der Frischbeton in Betonkübeln zur Einbaustelle transportiert, in der Schalung von Raupen verteilt und mittels Rüttelbaggern verdichtet. Diese Betontransporttechnologie ist zumindest in Deutschland zurzeit einmalig. Die Überwachung der gesamten Betonarbeiten wurde von der örtlichen Bauüberwachung und einem Baustellenbetonprüflabor sichergestellt.

Der Einbau von Bewehrungsstahl war - außer an speziellen Bauteilen - nicht notwendig.

Bildnachweis: Lafarge Zement GmbH, Oberursel (1,2); Thüringer Fernwasserversorgung, Erfurt (3)

Social Stream

Instagram

Linkedin

Youtube

Folgen Sie uns auf: