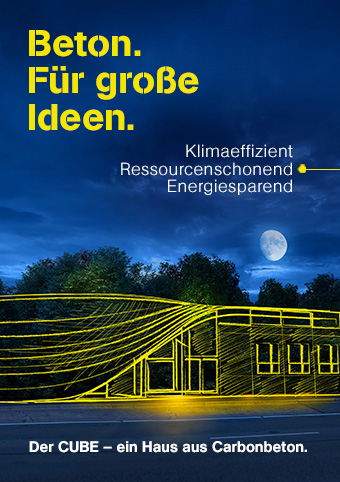

Carbonbetonbau CUBE in Dresden

HENN, AIB Architekten Ingenieure, Assmann Beraten + Planen

Architektur

HENN, AIB Architekten Ingenieure, Assmann Beraten + Planen

Bauherr

Manfred Curbach, Institut für Massivbau der TU Dresden

Projektbeteiligte

TRS Ingenieurbüro für Abwasser und Umwelttechnik (Tiefbau); Ingenieurbüro Dr. Scheffler & Partner (Heizung, Lüftung, Sanitär und Automation); Arbeitsgemeinschaft Hentschke Bau und H. Bendl Hoch- und Tiefbau (Ausführung); Carbocon (Technische Beratung); Teijin Carbon Europe (Hersteller Carbonfasern); Schöck Bauteile (Hersteller Glasfaserbewehrungsstäbe und -bügel); thyssenkrupp Carbon Components, heute Action Composites (Hersteller duroplastische Carbonstäbe für die Bewehrung); SGL Carbon (Hersteller thermoplastische Carbonstäbe für die Bewehrung); Solidian und Wilhelm Kneitz Solutions in Textile (Hersteller Carbongitter für die Bewehrung); Remmers und BAS-de(Hersteller Abdichtung); BASF Polyurethanes und Evonik Operations(Hersteller Dämmung); Opterra Zement (Hersteller Zement); BCS Natur- und Spezialbaustoffe (Hersteller Beton); PAGEL Spezial-Beton und Qpoint Composite (Hersteller Spezialbeton)

Jahr

2022

Ort

Dresden, Einsteinstraße

Beschreibung

Wir leben in einer Welt des Stahlbetons. Der Baustoff scheint über Superkräfte zu verfügen: Er hält enorme Belastungen aus und lässt sich für eine schier unendliche Bandbreite von Bauaufgaben nutzen. Doch dass der Stahl im Stahlbeton über Jahrzehnte hinweg korrodiert, ist schon lange bekannt. Auf ihn ganz verzichten? Das scheint vielen unvorstellbar. Mit Unterstützung aus der Betonindustrie suchen Forschende also nach Alternativen zur Stahlbewehrung. Eines dieser Forschungsprojekte ist das C3 – Carbon Concrete Composite, das im Herbst 2022 zu seinem Ende kam. Zum Abschluss eröffnete in Dresden der Versuchsbau CUBE, der die Möglichkeiten des Bauens mit Carbonbeton demonstrieren soll.

Gesucht: Alternativen zum Stahl

Mit 226 beteiligten Unternehmen, Hochschulen und Verbänden, darunter auch der VDZ und das IZB, galt C3 als Deutschlands größtes Bauforschungsprojekt. Nicht nur von Firmenseite kam Unterstützung, gefördert wurde das Vorhaben auch vom Bundesministerium für Bildung und Forschung – mit 45 Millionen Euro. Ziel der 2014 begonnenen Forschung war, Carbonbeton leichter anwendbar zu machen. Ein Versuchsbau sollte zeigen, welche Vorteile der Baustoff gegenüber mit Stahl bewehrtem Beton hat.

Mitgewirkt am CUBE haben neben dem Institut für Massivbau der TU Dresden, das auch Bauherr ist, das Institut für Betonbau der HTWK Leipzig, zwei Planungsbüros und zwei Baubetriebe, eines davon war das Betonwerk Oschatz. Das Grundstück stellte das Sächsische Immobilien- und Baumanagement zur Verfügung. Es liegt nur wenige Meter vom Fritz-Foerster-Platz entfernt, am Nordrand des TU-Campus.

Forschung sichtbar machen

Anfangs wollte das Wissenschaftsteam lediglich ein würfelförmiges Gebäude errichten, mit den typischen Wand- und Deckenelementen, Stützen und auch zwei Treppen – der Name CUBE war geboren. Dahinter stand die Überlegung, den Experimentalbau immer wieder umbauen, beispielsweise um neuentwickelte Wandelemente zu testen. Die Vorzüge für die Forschungspraxis lagen auf der Hand. Allerdings konnte ein solcher Quader nur begrenzt zur Schau stellen, welche Möglichkeiten sich außerdem boten beim Bauen mit Carbonbeton. Hier kam Gunter Henn ins Spiel, Architekt und von 2000 bis 2015 Professor für Industriebau an der TU Dresden – und zugleich ein Bekannter von Manfred Curbach, dem Professor für Massivbau.

Bauteile mit Symbolkraft

Um zu zeigen, dass Carbonbeton auch freiere Formen ermöglicht, entwickelte das Team des Architekturbüros HENN eine geschwungene Hülle, die sich um einen eingestellten, quaderförmigen Forschungstrakt – genannt Box – legt. Die äußere Haut setzt sich zusammen aus zwei identischen, diagonal gegenüberliegenden Carbonbeton-Elementen, die zunächst acht Meter lange Wandscheiben ausbilden. Mit einer 90-Grad-Windung scheinen sich die Wände dann aufs Dach zu schwingen, um auf diese Weise zu Deckenplatten zu werden. Wo sie sich begegnen und quasi aneinander vorbeimanövrieren, bildet sich ein langgezogenes, elliptisches Oberlicht.

Diese sogenannten Twist-Elemente lagern zum Großteil – im Nordwesten sowie entlang der Straße – auf einer verglasten Stahlkonstruktion. Gedacht ist der helle, offene Raum in erster Linie für Präsentationen. Für die Wände der zweigeschossigen Box, die im Süden und Osten bis an die Gebäudegrenzen rücken und die Glasfassade unterbrechen, kamen Betonfertigteile zum Einsatz. Darin integriert sind Öffnungen für Fenster und Lüftung. Im Erdgeschoss beherbergt der Quader zwei WCs sowie Mess- und Büroräume, im Obergeschoss zwei Räume für Haustechnik, Lager und Versuche.

Neben den 25 Halbfertigteilwänden besteht die Box aus neun Hohlkörperfertigteildecken und zwei Treppenläufen. Diese wurden auf der Baustelle mit Ortbeton so gefügt, dass ein in sich tragfähiger, zusammenhängender Block entstand. Dieser Teil des Gebäudes soll veranschaulichen, wie dünn mit Carbonbeton gebaut werden kann und wie massentauglich er ist.

Beton

Für Bewehrung, Dämmung und Abdichtung der Betonbauteile kamen Kunststoffe zum Einsatz. Die 44 cm starken Twist-Elemente sind zweischalig. Die Tragschale besteht aus einer unteren und einer oberen Betonschicht, in die jeweils ein bis zwei Lagen Carbontextil eingelegt sind. Beide Schichten sind über Betonstege verbunden, dazwischen befindet sich ein Füllkörper aus expandiertem Polystyrol (EPS). In die Wetterschale sind eine Lage Glastextil und zwei Lagen Carbontextil eingelegt. Sie ist aufgrund der geringen Wärmeleitfähigkeit mit Glasfaserstäben an der Tragschale befestigt. Den Raum zwischen beiden Schalen füllt eine druckfeste Dämmung aus extrudiertem Polystyrol (XPS) aus, auf einer Schicht aus Flüssigdichtstoff.

Auch die vorgefertigten Wände der Box sind zweischalig. Bei beiden Schalen handelt es sich um vorgespannten Carbonbeton (carbon prestressed concrete – CPC). Sowohl die innere als auch die äußere ist vier Zentimeter stark und mit je einer Lage Carbongelege bewehrt. Die 3,63 mm² starken Faserstränge sind kreuzweise angeordnet, mit einem Abstand von 38 mm zueinander. Als Betondeckung reichen 10 mm aus.

Zwischen den beiden Betonschalen befindet sich eine sieben Zentimeter starke Dämmschicht und eine zwölf Zentimeter starke Schicht Ortbeton, die teilweise ebenfalls mit einem Carbongelege bewehrt ist. Außen- und Innenschale sind mit Ankern verbunden. Insgesamt wird eine Wandstärke von nur 27 cm erreicht – in Stahlbeton ausgeführt wären es 40 bis 44 cm gewesen.

In der Entwurfsphase ging das Projektteam noch davon aus, dass dank der – verglichen mit Stahlbeton – höheren Zugfestigkeit der Carbonbewehrung, Volldecken mit geringeren Dicken ausgeführt werden könnten. Im Alltag hätten sich diese Volldecken jedoch stark verformt. Daher wählten die Beteiligten Hohlkörperdecken, die eine hohe Formstabilität bei geringem Betonverbrauch ermöglichten. Dazu wurden Verdrängungskörper aus OSB-Platten eingebaut, die als verlorene Schalung im Element verblieben. Mit ihnen wurden die 25 cm hohen und 6 cm starken Stege zwischen den ebenfalls carbonbewehrten Ober- und Unterseiten gebildet.

Komplexe Herstellung – vor Ort und im Werk

Ziel des Forschungsvorhabens war, die Ergebnisse für die breite Baupraxis nutzbar zu machen. Ist das gelungen? Die Wände für den eingestellten Quader entstanden in einem sächsischen Betonwerk, teils automatisiert und teils in Handarbeit. Für die beiden Schalen wurde eine Carbonfasermatte auf eine erste dünne Betonschicht gelegt und anschließend mit Beton überzogen. Nach dem Aushärten wurde die Außenschale angehoben und samt Glasfaserstäben, die als Abstandshalter dienen, in den noch flüssigen Beton der Innenschale gedrückt. Anschließend härtete das Wandelement für acht bis zehn Stunden bei 38 bis 40° C und einer Luftfeuchte von 60% aus.

An der Stelle der Windung sind die Carbonbeton-Elemente dreidimensional gekrümmt. Die komplexen Bauteile mit ihrem mehrschichtigen Aufbau entstanden vor Ort. Dazu setzte das Baustellen-Team speziell angefertigte, gerade und geschwungene Holztafeln zu einer riesigen, passgenauen Schalfläche zusammen. Geschützt von einer großen Einhausung wurde dann die Tragschale der Twist-Elemente erstellt. Von Gerüsten und Hebebühnen aus trug das Team im Nassspritzverfahren den Beton direkt auf die Schalung auf. Jeweils drei bis vier Millimeter dünn sind die aufgespritzten Beton-Lagen – dazwischen eingelegt wurden ein bis zwei Lagen Bewehrung. So bildete sich die innere bzw. untere Gurtplatte. Im nächsten Schritt wurden die EPS-Blöcke eingelegt und deren Abstände, Rippen genannt, aufgespritzt. Anschließend stellte das Spritzteam die obere Gurtplatte her. -ml

Quelle

Bildnachweis: Stefan Mueller, Berlin und Stefan Gröschel, Dresden (Bilder); HENN, Berlin und Assmann Beraten + Planen, Dresden (Pläne)

Social Stream

Instagram

Linkedin

Youtube

Folgen Sie uns auf: