Textilbeton / Carbonbeton - leicht, tragfähig und nachhaltig

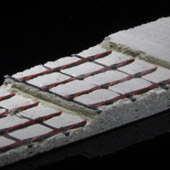

Schlanke Betonbauteile mit enormer Tragfähigkeit, geringem Eigengewicht und hoher Dauerhaftigkeit auch bei extremen Umgebungsbedingungen. Diese Möglichkeiten bietet der Textilbeton, der damit einen wichtigen Beitrag zum nachhaltigen Bauen leisten kann: Schlankes Bauteil bedeutet geringer Baustoffbedarf und damit Schonung natürlicher Ressourcen und geringe Emissionen bei der Baustoffherstellung.

Beton ist ein Baustoff mit sehr hoher Druckfestigkeit. Die für viele Aufgaben erforderliche große Biegezugfestigkeit verleiht ihm jedoch erst eine Bewehrung. Im klassischen Stahlbeton ist dies eine Bewehrung aus Stahl. Beton sorgt mit seinem alkalischen Milieu für den Korrosionsschutz, ohne den eine Bewehrung aus Stahl verrosten würde. Dafür ist aber eine ausreichend große und dichte Betondeckung der Stahlbewehrung erforderlich.

Die Bewehrung eines Textilbetons aus Hochleistungsfaserstoffen wie z. B. Carbon dagegen rostet nicht. Hier kann mit sehr viel geringeren Betondeckungen gearbeitet werden. Carbon hat zudem eine deutlich höhere Zugfestigkeit als Stahl. Das Zusammenwirken von schlanken Bauteilen mit geringem Eigengewicht und hoher Tragfähigkeit erlaubt filigrane Bauteile und Schalentragwerke.

Das sind die Gründe dafür, dass Textilbeton eines von zehn Projekten ist, das im Rahmen von „Zwanzig20 – Partnerschaft für Innovation“ des Bundesministeriums für Bildung und Forschung gefördert wird: Die über den Verein C³ – Carbon Concrete Composite e. V. vernetzten Hochschulen und Unternehmen wollen im Rahmen des Projekts die Voraussetzungen schaffen, dass bis 2030 bei Neubauten mindestens 20 % der Stahlbewehrung durch Carbonbewehrung ersetzt werden kann.

Textilbeton oder textilbewehrter Beton ist ein innovativer Verbundwerkstoff aus einer Feinbetonmatrix und Hochleistungsfaserstoffen aus Carbon, alkaliresistentem Glas (AR-Glas) oder auch Basalt. Carbonfasern weisen dabei die besten mechanischen Eigenschaften auf. Sie werden auch nicht vom im Beton herrschenden alkalischen Milieu angegriffen und behalten trotz Alterung ihre Festigkeit.

Übersicht über die relevanten Kennwerte textiler Hochleistungsfasern

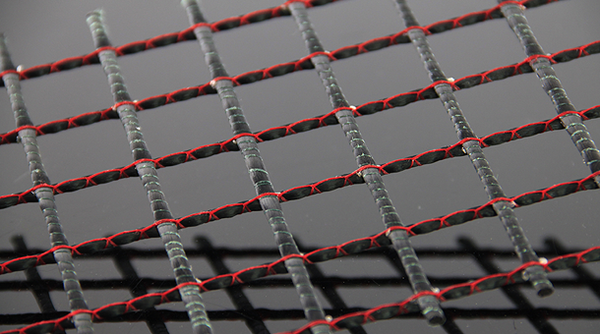

Der wesentliche Unterschied des Textilbetons zu den schon seit Jahrzehnten eingesetzten faserbewehrten Betonen ist, dass die Fasern mit Methoden und Geräten der Textiltechnik zu textilen Strukturen verbunden werden und als Gelege damit in Kraftrichtung im Betonbauteil ausgerichtet werden können.

Anwendungen

Aus Textilbeton lassen sich sehr dünne, aber dennoch tragfähige Schalen herstellen. Auch beim Auftrag dünner Verstärkungsschichten bei der Instandsetzung von Bauteilen ist dies ein Vorteil. Anwendungen findet der Verbundwerkstoff derzeit in der Hauptsache im Brückenbau, im Bau von Schalen für Dächer, bei der Herstellung von Fassadenelementen und bei der Instandsetzung. Derzeit ist die Anwendung von Bauteilen aus Textilbeton für tragende Bauteile mit Zustimmung im Einzelfall oder Allgemeiner bauaufsichtliche Zulassungen möglich.

Leichte und filigrane Brücken aus Textilbeton

Der Einsatz von textilen Bewehrungen im Brückenbau begann 2005 bei einer 9 m langen Fußgänger- und Radwegebrücke in Oschatz (Sachsen). Die weltweit erste Brücke, die ausschließlich mit Carbon bewehrt ist, ist die 2015 fertiggestellte Fußgänger- und Radwegbrücke in Albstadt-Ebingen. Die Textilbetontrogbrücke kommt mit einer nur 90 mm dicken Bodenplatte und 70 mm dicken Trogwänden aus. Eine weitere Besonderheit der 2,94 m breite und 15,55 m langen Brücke ist der Verzicht auf einen zusätzlichen Belag. Die Betonoberfläche ist so rutschhemmend, dass sie unmittelbar begangen bzw. befahren werden kann – auch mit Rollatoren. Die Brücke wurde in einem Betonfertigteilwerk witterungsunabhängig unter optimalen Bedingungen gefertigt, zur Baustelle transportiert und eingehoben. Auch dabei wirkte sich das geringe Eigengewicht sehr positiv aus. Mit nur 14 t wiegt die Carbonbetonkonstruktion etwa die Hälfte einer vergleichbaren Stahlkonstruktion.

Die Statiker berechneten die Brücke analog zu einem Stahlbetontragwerk und wählten als Bewehrung ein epoxidharzgetränktes Carbontextil mit einer Maschenweite von 38 mm und eine Querschnittsfläche von 95 mm²/m in beiden Richtungen. Als Beton wurde ein selbstverdichtender Beton der Festigkeitsklasse C 70/85 verwendet. Das Bauteil wurde „auf dem Kopf“ betoniert. Dabei wurde Schalung mit einer perforierten Matte belegt, so dass die Oberfläche die für die spätere Nutzung erforderliche Rauigkeit erhielt. Die Brücke in Albstadt-Ebingen wurde als Prototyp für zukünftige Brücken mit ähnlichen Spannweiten im Zusammenhang mit einer Allgemeinen Bauaufsichtlichen Zulassung entwickelt.

Schon 2010 entstand mit der Brücke über die Bundesstraße 463 in Albstadt-Lautlingen die derzeit längste Textilbetonbrücke. Der kreisbogenförmige Grundrissverlauf der Brücke ergab sich aus der Forderung nach einer harmonischen Anbindung an die vorhandenen Wegenetze. Die gleichmäßige Einteilung in gleiche Stützweiten von 17,20 m Länge ermöglichte eine segmentierte Bauweise aus sechs Fertigteilen. Die Fertigteile sind in Längsrichtung vorgespannte siebenstegige Plattenbalken. Die Kombination aus textiler Bewehrung und Monolitzen zur Vorspannung ermöglichte eine Überbauhöhe von nur 43,5 cm. Die textile Stegbewehrung wird dabei zur Abtragung der Querkräfte herangezogen.

Fassaden aus Textilbeton

Die weltweit größte Sandwichfassade aus Textilbeton wurde 2015 am "Eastsite VIII" in Mannheim realisiert. Gleichzeitig verleihen sie der Fassade eine hohe architektonische Qualität. Die Sandwichplatten bestehen aus einer Innenschale aus Stahlbeton, die der Lastabtragung dient, und der Vorsatzschale mit einer textilen Bewehrung aus AR-Glas. Die nur 30 mm dicken Vorsatzschalen stellen dem Bauherrn bei gleicher überbauter Fläche mehr Innenraumfläche zur Verfügung als vergleichbare konventionelle Stahlbetonbauteile mit einer Dicke von 100 mm bis 120 mm. Da die Innen- und Außenschalen mit sogenannten Schubgittern aus einem epoxidharzgetränkten AR-Glastextil verbunden werden, können Wärmebrücken ohne großen konstruktiven Aufwand minimiert werden.

Eine Vorhangfassade aus Textilbeton schützt und gestaltet auch die bis zu 320 m hohen Pylone der 2016 fertiggestellten dritten Bosporosbrücke in Istanbul. Eine besondere Herausforderung bei der Montage der nur 30 mm dicken Platten mit den maximalen Abmessungen von 3,0 m x 4,5 m waren die extremen Windlasten.

Instandsetzung von Bauwerken mit Textilbeton

Der Aachener Dom wurde 1978 als erstes deutsches Denkmal in die Liste des UNESCO-Weltkulturerbes aufgenommen. Textilbeton konnte 2016 einen wichtigen Beitrag dazu leisten, das Bauwerk ohne tiefen Eingriff in die Bausubstanz zu erhalten. Aachen liegt im Erdbebengebiet der Kölner Bucht und dementsprechend zeigten sich Risse in der Decke des sechzehneckigen Zentralbaus des Doms. Um eine weitere Öffnung der Risse zu verhindern, sollte einerseits eine flexible und kraftübertragende Verbindung der beiden Rissufer erzeugt werden, andererseits sollte der Riss gegen Eindringen von Wasser geschützt werden. Im Weiteren war darauf zu achten, dass die angewandte Instandsetzungsmaßnahme nicht den bestehenden Dachaufbau in Höhe und Funktion stört. Das klassische Verfahren mit einer starren Verklammerung über Stahllaschen kam aufgrund der negativen Auswirkungen auf die Gesamtkonstruktion nicht in Frage. Die Instandsetzung erfolgte mittels einer textilbewehrten Mörtelbandage. Insgesamt wurden drei modular aufgebaute carbonbewehrte Mörtelbandagen mit Schichtdicken von maximal 3 cm hergestellt.

In Koblenz entschied sich der Bauherr für die Verstärkung der Geschossdecke über dem Erdgeschoss eines Produktionsgebäudes mit Textilbeton, da die in Sichtbeton ausgeführten Deckenflächen aus gestalterischer Sicht nach der Verstärkung keinen merklichen Versatz an der Oberfläche aufweisen sollten. Erforderlich war die Verstärkung, da beim Bau der Halle in einigen Deckenbereichen zu wenig Bewehrung eingebaut worden war. Bei der Herstellung der textilbewehrten Verstärkungsschicht wurde ein feiner Spritzmörtel und textile Bewehrung abwechselnd in drei Lagen auf den vorbereiteten Stahlbetonuntergrund aufgebracht.

Herstellung von Bauteilen aus Textilbeton

Zur Herstellung der textilen Bewehrung werden je nach Verfahren zunächst aus bis zu 10.000 Endlos-Filamenten mit einem Durchmesser von wenigen Mikrometern Faserstränge (Rovings) erzeugt. Auf Wirkmaschinen entstehen daraus die textilen Gelege mit einem Gitter in der gewünschten Maschenweite.

Anschließend wird die textile Bewehrung in einer Schalung in einen Mörtel bzw. Feinbeton eingebettet. Um einen möglichst kraftschlüssigen Verbund mit dem Textil eingehen zu können, muss der Mörtel möglichst fein und fließfähig sein.

Die üblichen Produktionstechniken sind das Laminieren, Gießen und Spritzen. Ein weiteres Verfahren ist das Schleudern.

Beim Laminieren werden Feinbeton und Textil abwechselnd in Lagen in die Schalung eingebracht, bis die erforderliche Bauteildicke erreicht ist. Das Verfahren eignet sich zur Herstellung von zweidimensionalen Platten. Die Produktion der Platten ist nur in horizontaler Lage möglich. Beim Gießverfahren wird in die Schalung eingelegte Textilbewehrung in einem Arbeitsgang mit dem Beton vergossen. Im Gießverfahren können keine hohen Bewehrungsgrade erzeugt werden, da dann der Feinbeton nicht mehr alle Rovings so umfließen kann, dass ein ausreichender Verbund von Rovings und Feinbetonmatrix entsteht.

Der Ablauf beim Spritzen ist dem beim Laminieren sehr ähnlich. Auch hier werden Feinbeton und Textil abwechselnd in Lagen aufgebracht. Es ist möglich, Bauteile sowohl in horizontaler als auch in vertikaler Lage mit einem hohen Bewehrungsgrad herzustellen.

Beim Schleudern wird der Beton durch schnelles Rotieren um die Längsachse in der Schalung verdichtet. Angewendet wird das Verfahren vor allem für die Herstellung von Rohren, Masten und Pfählen. Zum Einlegen der textilen Bewehrung muss jeweils der Schleuderprozess unterbrochen werden, so dass der Prozess einen hohen Zeitaufwand verursacht.

Tragverhalten und Bemessung

Entscheidend für die Tragfähigkeit des Textilbetons ist die Übertragung der Kräfte aus der Feinbetonmatrix auf die Filamente eines Rovings. Aber nur ein geringer Teil der Filamente ist vollständig in die Feinbetonmatrix eingebunden. Die Größe der Kontaktfläche und die Qualität des Verbundes zwischen Filament und Matrix bestimmen die Verbundeigenschaften der Bewehrung und sind entscheidend für die Ausnutzung der theoretischen Tragfähigkeit der textilen Bewehrung. Daraus entstand der Gedanke, die Filamente zuerst mit einem Epoxidharz, das in alle Hohlräume einzudringen vermag, miteinander zu „verkitten“.

Das Tragverhalten von Textilbeton ähnelt zwar dem von Stahlbeton, jedoch können die Bemessungsverfahren für Stahlbeton aufgrund der anderen Material- und Verbundeigenschaften nicht unverändert auf Textilbeton angewendet werden. Im Rahmen eines Sonderforschungsbereichs SFB 532s wurden theoretische und experimentelle Untersuchungen durchgeführt, aus denen empirische Faktoren für die Berechnung der Tragfähigkeit textilbewehrter Elemente abgeleitet wurden.

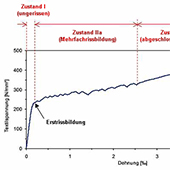

Die in Dehnkörperversuchen an Textilbeton-Probekörpern ermittelten Spannungs-Dehnungskurven können analog zum Stahlbeton in die drei Bereiche Zustand I, Zustand IIa und Zustand IIb unterteilt werden.

Recycling

Ein Forschungsprojekt hat sich bereits intensiv mit dem Trennen von Fasern und Beton nach einem Abbruch eines Gebäudes aus Textilbeton befasst. Dies ist die Voraussetzung für ein hochwertiges Recycling des Betons. Dabei werden erfolgreich Verfahren angewendet, die aus der Luftfahrt-, Auto- und Sportartikelindustrie bekannt sind.

Weiterführende Informationen:

http://www.textilbetonzentrum.de

http://www.bauen-neu-denken.de

Leichter bauen – Zukunft formen. Magazin Nr. 9. September 2013 (PDF)

Textilbeton in der Praxis: Sandwichwand Eastsite VIII in Mannheim. Magazin Nr. 14. Februar 2016 (PDF)

Zukunftsweisende stahlfreie Fußgängerbrücke aus Carbonbeton; Magazin Nr. 15. September 2016 (PDF)

Curbach, M.; Schladitz, F.; Müller, E. : Carbonbeton - von der Forschung zur Praxis. BFT International (2017) 1, S. 36-41

Schorn, Harald: Faserbetone für Tragwerke. Verlag Bau+Technik GmbH, Düsseldorf 2010

Brameshuber, Wolfgang: RILEM-Report rep036 : Textile Reinforced Concrete - State-of-the-Art Report of RILEM TC 201-TRC, 2006.